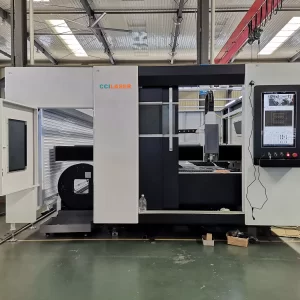

Станок комбинированный, оптоволоконной лазерной резки металлических листов и труб, со сменным столом, закрытого типа: FLC-3015H-6000W

| 1 | Рабочая зона резки листового металлопроката (ширина × длина) | 1500 мм × 3000 мм |

| 2000 мм × 4000 мм | ||

| 2 | Диаметр (сечение) и длина разрезаемого трубного (профильного) металлопроката | Ø 220 / 350 мм × 6000 / 12000 мм |

| 3 | Минимальная ширина реза | ˂ 0,1 мм |

| 4 | Точность позиционирования | ±0,02 мм |

| 5 | Точность повторного позиционирования по осям X и Y | 0,02 мм/м |

| 6 | Максимальная скорость холостого перемещения | 120 м/мин |

| 7 | Максимальное ускорение | 1,5 м/с² |

| 8 | Грузоподъемность рабочего стола | 1200 кг |

| 9 | Масса станка в сборе | 8500 кг |

- Устройство станка

1.1. Оптоволоконный лазерный источник RAYCUS или MAXPHOTONICS

Модульная и резервируемая конструкция оптоволоконного лазерного источника отличается компактными размерами, малым весом, удобством перемещения, простотой интеграции, устойчивой работой, сверхнизким коэффициентом затухания лазерного излучения и высокой безопасностью.

– Высокий коэффициент электрооптического преобразования оптоволоконного лазера.

Эффективность преобразования превышает 30%, что обеспечивает значительную экономию электроэнергии в процессе производства, снижение эксплуатационных расходов и максимальную производительность;

– Энергосберегающее оборудование – для работы оптоволоконного лазернего источника требуется только электропитание, и для получения лазерного излучения не требуется дополнительная газообразная активная среда.

Это приводит к минимальным расходам на эксплуатацию и техническое обслуживание оптоволоконного лазерного источника, по сравнению с традиционными лазерами и минимальным затратам на расходные материалы;

– Оптоволоконные лазерные источники разрабатываются модульной и резервируемой конструкцией на основе оптоволокна (стекловолокно, легированное редкоземельными элементами) и полупроводников (диодов накачки).

В резонаторе отсутствуют оптические зеркала, следовательно время на запуск лазерного источника не требуется.

По сравнению с традиционными лазерами, это дает ряд преимуществ: отсутствие юстировки оптической системы (т.е., отсутствует настройка зеркал), отсутствие периодического и сложного технического обслуживания, а также высокая устойчивость лазерного излучения, что снижает затраты на расходные материалы и времени на техобслуживание;

– Выходная длина волны излучения оптоволоконного лазера составляет 1,06 мкм, что в 10 раз меньше длины волны CO2-лазера (углекислотный лазер (газовый лазер), с длиной волны от 9,6 до 10,6 мкм).

Качество выходного пучка хорошее, а плотность мощности высокая, что очень благоприятно для поглощения металлов. Это обеспечивает превосходные характеристики резки и сварки, снижая себестоимость обработки;

– Доставка излучения по всей системе осуществляется с помощью оптоволоконной передачи (от лазерного источника к лазерной режущей головке), которая не требует установки в конструкции станка сложной системы световодов, для передачи и направления луча, таких как зеркала (линзы).

Оптический тракт источника технически простой, конструкция работает устойчиво и надежно, а внешний оптический тракт (выходной оптоволоконный кабель) не требует технического обслуживания.

1.2. Специализированная оптоволоконная лазерная режущая головка с автофокусом RAYTOOLS

Оптоволоконная режущая головка RAYTOOLS с автоматической фокусировкой и автоматической системой слежения позволяет автоматически регулировать оптимальное фокусное расстояние в процессе работы.

Скорость перфорации в несколько раз выше, чем у традиционной режущей головки.

Система автоматического слежения позволяет избежать технологических сложностей с изменениями фокусного расстояния при неровностях поверхности листового металлопроката (заготовок).

– Разработана оптимизированная оптическая конфигурация, а также улучена система подачи ровного и эффективного газо-воздушного потока;

– Диапазон автоматической фокусировки +10 ÷ –12 мм, с точностью регулировки до 0,05 мм;

– Используется держатель зеркала выдвижного типа, который позволяет быстро и легко заменить защитную линзу;

– Коллиматорные и фокусные линзы покрыты композитной пленкой, которая обеспечивает высокое оптическое качество и эффективность резки.

1.3. Конструктивные особенности цельносварной станины станка

– На станке применена портальная подвижная конструкция из дюралюминиевой балки, изготовленной методом авиационного литья (под давлением).

Станина станка сварена из профильных труб.

Преимущество такой конструкции в том, что она прочнее и жестче, а количество сварных швов меньше, чем при сварке станины из листовых деталей.

Станина проходит комплексную термическую и механическую обработку.

В соответствии со стандартом производства крупногабаритных станков, комплексная обработка проводится в следующем порядке:

а). Рельефный отжиг и вибрационное старение;

б). Предварительная (черновая) механическая обработка;

в). Окончательная (чистовая) механическая обработка.

Это значительно снижает внутренние напряжения в конструкции станины, возникающие при сварке и механической обработке.

Более того, такая цельносварная станина способна сохранять высокую прочность и жесткость, а также и точность резки листового металлопроката, что позволяет эксплуатировать станок более 20-ти лет без остаточной деформации в конструкции станины.

– Поперечная балка отлита из авиационного алюминиевого сплава, что обеспечивает высокую прочность и жесткость.

– Дополнительное оборудование: Оснащение автоматической системой сменных рабочих столов (по выбору Заказчика). Столы станка можно загружать и выгружать во время резки листов, что удобно и значительно экономит время;

– Ряд дополнительно поставляемого оборудования для высокоточной обработки различных материалов гарантирует высокий уровень точности станка (например: фрезерная головка для модификации в крупногабаритный портальный фрезерный станок и лазерный интерферометр);

– Автоматическая система заправки маслом, система удаления шлака и автоматическая аспирационная система удаления пыли и дыма обеспечивают безопасность узлов, установленных в корпусе станины станка и рабочей зоны.

1.4. Система трансмиссии

В конструкции станка используются высокоточные зубчатая реечная передача YYC и направляющие линейного перемещения HIWIN или THK.

А также, используются японского производства серводвигательная система YASKAWA или PANASONIC и французский редукторный механизм замедления скорости (редукции) MOTOREDUCER, для обеспечения точности работы станка при высокоскоростном движении.

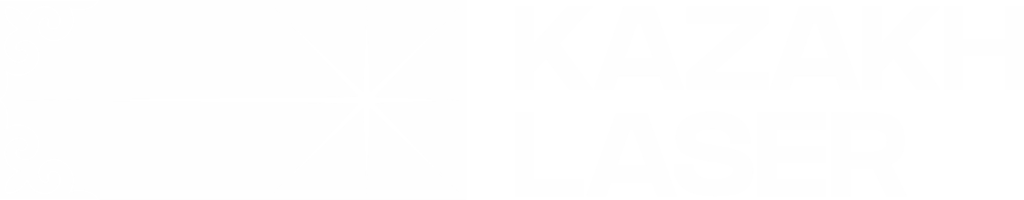

1.5. Система управления и электрические компоненты

В станке используется система CYPCUT.

Система FSCUT3000S предназначена для управления резкой труб и листового металла.

Поддерживает резку стандартных труб (прямоугольных, круглых, овальных, эллипсовидных и т.д.), произвольной формы и профильного металлопроката (T/U/H/L – образной формы) с высокой точностью и эффективностью.

В электрической части станка используются электротехнические компоненты производства Schneider.

1.6. Установки водяного охлаждения S&A или HANLI

Установки водяного охлаждения данных марок отличаются более низким энергопотреблением.

Они надежно обеспечивают безопасную работу лазерного источника и лазерной головки.

- Список основных узлов и комплектующих

| № | Узлы и комплектующие | Производители (бренды) | Страна производитель |

| 1 | Оптоволоконный лазерный источник | RAYCUS или MAXPHOTONICS | КНР |

| 2 | Лазерная режущая головка | RAYTOOLS | Швейцария |

| 3 | Станина станка | CCI | КНР |

| 4 | Реечная передача (зубчатая рейка и шестерня) | YYC | КНР |

| 5 | Направляющие линейного перемещения | HIWIN | КНР |

| 6 | Пневматические узлы | SMC | Япония |

| 7 | Электрические комплектующие | SCHNEIDER | Франция |

| 8 | Редуктор | SHIMPO или MOTORREDUCER | Япония, Франция |

| 9 | Система ЧПУ | CYPCUT | КНР |

| 10 | Серводвигатель и привод | YASKAWA или PANASONIC | Япония |

| 11 | Установка водяного охлаждения | S&A или HANLI | КНР |

- Область применения

Данные станки оптоволоконной лазерной резки соответствуют требованиям обработки деталей большинства отраслей промышленности благодаря устойчивой точности обработки.

В настоящее время станки лазерной резки широко применяются в электронной промышленности, в производстве электротехники, механического оборудования, литиевых батарей, упаковок, солнечных панелей и светодиодов, в автомобильной промышленности и других отраслях.

Лифты |

Автозапчасти

|

Холодильники |

Тренажер |

Металлоконструкции |

Трубчатые детали

|

Абажур |

Металлическая мебель |

Станки оптоволоконной лазерной резки применяются для обработки листового металлопроката в следующих отраслях промышленности: авиационная и космическая промышленность, электроника, производство электроприборов, деталей метрополитена, автомобилестроение, производство зерноперерабатывающего оборудования, текстильного оборудования, строительной техники, производство высокоточных деталей, судостроение.

- Технические параметры

| № | Основные параметры | Значение |

| 1 | Рабочая зона резки листового металлопроката (ширина × длина) | 1500 мм × 3000 мм |

| 2000 мм × 4000 мм | ||

| 2 | Диаметр (сечение) и длина разрезаемого трубного (профильного) металлопроката | Ø 220 / 350 мм × 6000 / 12000 мм |

| 3 | Минимальная ширина реза | ˂ 0,1 мм |

| 4 | Точность позиционирования | ±0,02 мм |

| 5 | Точность повторного позиционирования по осям X и Y | 0,02 мм/м |

| 6 | Максимальная скорость холостого перемещения | 120 м/мин |

| 7 | Максимальное ускорение | 1,5 м/с² |

| 8 | Грузоподъемность рабочего стола | 1200 кг |

| 9 | Масса станка в сборе | 8500 кг |

- Технические требования к рабочему месту и условиям эксплуатации

| № | Наименование | Технические данные |

| 1 | Электропитание | Источник питания: 380 В 50 Гц / 220 В 60 Гц; |

| Стабильность 3-х фазного напряжения: + 5 %; | ||

| Скорость регулировки выходного напряжения: менее 2 %. | ||

| 2 | Воздух и вспомогательные технологические газы | Сжатый воздух: очищенный и осушенный; |

| Кислород (O2): технический кислород 99,5 % или кислород высокой чистоты: 99,95 %; | ||

| Азот (N2): технический азот 99,6 % или азот повышенной чистоты 99,95 %. | ||

| 3 | Листовой и трубный (профильный) металлопрокат | Однородный по структуре и химическому составу металлопрокат¹; |

| С ровной² и чистой³ (или очищенной) поверхностью. | ||

| 4 | Подача сжатого воздуха | Безмасляный винтовой воздушный компрессор (не менее 12 кгс/см²) с водомасляным сепаратором и осушителем воздуха; |

| Емкость воздушного ресивера: 1 м³. | ||

| 5 | Вода охладителя | Деионизированная, дистиллированная или очищенная вода. |

Примечания:

- Однородный по структуре и химическому составу листовой и трубный (профильный) металлопрокат из конструкционной углеродистой или нержавеющей стали, алюминиевых сплавов, меди и ее сплавов и т.д.

- Листовой металлопрокат должен быть без деформаций, т.е. без изгибов, местных неровностей, волнистости, выпуклостей, вмятин и т.д., а также без разнотолщинности;

Трубный (профильный) металлопрокат должен быть без деформаций, т.е. без кривизны, вмятин, забоин, ужимов, трещин, пробоин и т.д., а также предельное отклонение овальности по номинальному наружному диаметру не должно превышать 3 мм.

- Поверхности листового и трубного (профильного) металлопроката должны быть без коррозии (ржавчины), окалины, антикоррозионной смазки и других загрязнений.

5.1. Основание под станок

Пол (фундамент) площадки под станок должен быть ровным и чистым, а также должен быть выполнен в соответствии с требованиями проекта фундамента (пола).

5.2. Требования к микроклимату на месте установки станка

- Требования к температуре: станок может быть установлен в цеху, где диапазон температур составляет от – 10 ºC до + 40 ºC, но для нормальной работы лазера требуется температура + 18 ºC ÷ 25 ºC.

При невозможности поддержания требуемой температуры в цеху, лазерный источник должен быть размещен в отдельном помещении, оборудованном промышленным кондиционером;

- Требование к влажности воздуха: ≤ 70 % (только для лазерного источника);

- Требования к степени запыленности воздуха: ≤ 1 мг/м³ и установке дополнительной вытяжной вентиляции (при отсутствии или недостаточной производительности вытяжной вентиляции).

5.3. Требования к рабочей зоне для установки чиллера, воздушного компрессора и осушителя воздуха

- Охладитель-осушитель и воздушный компрессор могут быть размещены на открытом воздухе, окружающая среда должна быть сухой, без пыли, защищенной от дождя и т.д.

Длина одной соединительной водопроводной трубы между охладителем и лазером не должна превышать 10 м;

- Если чиллер, воздушный компрессор и охладитель-осушитель размещены в помещении, необходимо обеспечить низкую запыленность и хорошую вентиляцию, а нагретый воздух, выходящий из охладителя, должен отводиться наружу.

5.4. Требования к режущим газам

Чистота газов, используемых для резки, должна соответствовать нижеследующим процентам чистоты.

Однако, производитель может самостоятельно выбирать чистоту газов в зависимости от фактических результатов резки (качества резки, марки стали и цветных металлов, затрат на резку и т.д.):

Технический азот 99,6 % или азот повышенной чистоты 99,95 %;

Технический кислород 99,5 % или кислород высокой чистоты: 99,95 %.

5.5. Требования к охлаждающей воде

- Необходимо использовать только деионизированную или дистиллированную воду.

При отсутствии очищенной воды, поставляемой в ёмкостях, предназначенной для охладителей, нельзя использовать непригодную воду (водопроводную, минерализованную и т.д.), иначе это сократит срок службы лазера;

- В регионах, где зимой сильные морозы, охладитель следует устанавливать в помещении с температурой выше 0 ºC

5.6. Требования к месту установки лазерного станка

- После установки и выверки станины станка, угол наклона станины не должен превышать 5°;

- Требования к окружающему пространству лазерного станка: ширина свободного пространства (прохода) вокруг лазерного станка по периметру должна быть не менее 1,5 м, а расстояние от верхней точки станка до потолка (т.е., подпотолочное пространство) должно быть не менее 1 м;

- Микроклимат (т.е., температура и влажность воздуха производственной среды) в рабочей зоне: температура воздуха должна быть на уровне + 25 ºC, с незначительными колебаниями в процессе работы ± 2 ºC.

Влажность воздуха должна быть не более 75 %, без конденсатообразования.

Рекомендация Заказчику: при затруднительности создания и поддержания необходимого микроклимата в производственном цеху, лазерный источник должен быть размещен в отдельное помещение с промышленным кондиционером;

- Требования к основанию пола (фундаменту): нагрузка на пол не менее 1500 кг, и пол должен быть ровным или выровненным, высота неровностей – не более 6 мм;

- Вблизи лазерного станка не должно быть оборудования, работающего с повышенной вибрацией (кузнечно-прессовое оборудование, долбежные станки и т.д.), то есть лазерный станок не должен устанавливаться на вибрирующее основание (пол);

- Требования к электропитанию: 380 В ± 10 %, 50 Гц, трехфазный, с заземленной нейтралью.

Выход стабилизатора напряжения 380 В ± 2 %, 50 Гц, трехфазный, с заземленной нейтралью, 50 кВА.

- Установка (монтаж), обучение, послепродажное обслуживание

6.1. Проверка качества и приемка

Приемка оборудования должна осуществляться в строгом соответствии с международными стандартами и стандартами предприятия компании SHANG CO., LTD.

Стандарты CCILASER устанавливают подробные требования к производственной среде и условиям труда, основным техническим требованиям, требованиям к охлаждению, безопасности лазерного излучения, электробезопасности, методам испытаний, техническому контролю и приемке, упаковке и транспортировке в процессе производства.

Компания SHANDONG CCI CO., LTD. прошла международную сертификацию по системе управления качеством ISO 9001 и создала систему обеспечения качества для разработки, производства и обслуживания лазерного оборудования для обработки металлопроката малой, средней и высокой мощности.

6.2. Сервис

6.2.1. Обучение и установка (монтаж)

После предварительной приемки оборудования Заказчиком (оператором), мы проведем профессиональное обучение по 2-3 технологическим процессам и техническому обслуживанию станка на производственной площади Заказчика (оператора).

Содержание обучения включает:

- Общие знания по лазерной безопасности;

- Основные принципы работы лазера и устройство станка лазерной резки;

- Специальные навыки работы с лазерной резкой;

- Меры безопасности при эксплуатации станка лазерной резки;

- Ежедневное техническое обслуживание оборудования;

- Навыки настройки лазера и замены комплектующих.

Продолжительность обучения составляет около 5 дней.

6.2.2. Установка (монтаж) и пусконаладка

После поставки станка лазерной резки Заказчику (Сторона A), Поставщик (Сторона B) обязан при содействии Заказчика произвести монтаж, пусконаладку и ввод станка в эксплуатацию на площадке Заказчика, привозить необходимые специальные инструменты и пусконаладочное оборудование, а также провести повторное обучение технического персонала по эксплуатации и техническому обслуживанию Заказчика.

6.2.3. Послепродажное обслуживание

Компания CCILASER предоставляет 2-летнюю гарантию на приобретаемое Заказчиками оборудование с пожизненным техническим обслуживанием.

В течение гарантийного срока, в случае выхода оборудования из строя и повреждения деталей (за исключением человеческого фактора и форс-мажорных обстоятельств), Компания CCILASER выполнит бесплатный гарантийный ремонт, а необходимые запасные части будут предоставлены без оплаты (за исключением расходных деталей и материалов).

По истечении гарантийного срока стоимость технического обслуживания будет взиматься в соответствии с фактическими затратами на техническое обслуживание.

Компания CCILASER ежегодно несколько раз проводит выездные проверки всех Заказчиков (пользователей) и обеспечивает техническую поддержку в любое время суток.

Наша компания несет ответственность за обеспечение Заказчиков (пользователей) соответствующими запасными частями в течение длительного времени.

Время реагирования на запросы в рамках послепродажного обслуживания: 2-12 часов. После получения заявки на ремонт от Заказчика (оператора станка) инженер по послепродажному обслуживанию дает четкий ответ по устранению неисправности или прибывает на место установки оборудования в течение 24 часов.

6.3. Стандарты производства, контроля и приемки для станков оптоволоконной лазерной резки

Производство, контроль и приемка продукции компании должны соответствовать стандартам предприятия, которые относятся к следующим национальным стандартам КНР:

| GB7247 | Радиационная безопасность, классификация оборудования, требования и руководство пользователя для лазерных изделий |

| GB2421 | Основные правила испытаний на воздействие окружающей среды для электронных изделий |

| GB/TB360 | Технические характеристики (Спецификация) прибора для измерения мощности энергии лазерного излучения |

| GB/T13740 | Метод измерения угла расходимости пучка лазерного излучения |

| GB/T13741 | Метод измерения диаметра пучка лазерного излучения |

| GB/T15490 | Основные технические характеристики твердотельных лазеров |

| GB/T13862-92 | Метод измерения мощности лазерного излучения |

| GB2828-2829-87 | Периодический контроль партии за партией по методу отбора образцов по признакам и таблице отбора образцов |

6.4. Гарантия качества и меры по обеспечению поставки

6.4.1. Меры по обеспечению качества продукции

Наша компания осуществляет свою деятельность в строгом соответствии с принятой на международном уровне системой качества ISO 9001.

Для эффективного обеспечения качества продукции и предотвращения попадания некачественной продукции в последующий технологический процесс, необходимо проводить входной контроль, многоступенчатый технический контроль на всех этапах производства и приемочный контроль качества, с момента получения и складирования комплектующих, материалов и сырья до поставки готовой продукции потребителям.

За счет непрерывного контроля производственного процесса достигается цель эффективного контроля качества продукции, и вся производимая и отгружаемая продукция соответствует предъявляемым требованиям стандарта ISO 9001.

6.4.2. Меры по обеспечению поставки

Компания прошла сертификацию системы качества ISO 9001. Производство и вся деятельность осуществляются в строгом соответствии с данным стандартом.

Весь процесс, начиная с подписания договора и заканчивая доставкой продукции заказчику, находится под строгим контролем. Каждый договор контролируется до полного исполнения.

Благодаря такой системе Компания может гарантировать своевременную доставку продукции надлежащего качества и в необходимом количестве.

Упаковка и транспортировка

Упаковка со стороны Поставщика (Сторона Б) должна соответствовать стандартам транспортной упаковки для государственных железных дорог или автомобильных дорог.

Упаковка в прочные деревянные ящики предназначена для перевозки на дальние расстояния автотранспортом или поездами, является влагостойкой, защищает от коррозии и повреждений от ударов, а также небрежного обращения (при транспортировке или погрузочно-разгрузочных работах) и подходит для подъема груза целиком.

- Параметры резки оптоволоконным лазером мощностью 1000÷15000 Вт

| Металлопрокат листовой | Толщина

(мм) |

1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт | 6000 Вт | 8000 Вт | 10000 Вт | 12000 Вт | 15000 Вт |

| Сталь углеродистая

(O2) |

1 | 8,0-10,0 | 15-26 | 24-30 | 30-40 | 33-43 | 35-44 | 40-50 | 42-52 | 45-55 | 48-60 |

| 2 | 4,0-6,5 | 4,5-6,5 | 4,7-6,5 | 4,8-7,5 | 15-25 | 20-28 | 26-33 | 28-35 | 28-40 | 30-42 | |

| 3 | 2,4-3,0 | 2,6-4,0 | 3,0-4,8 | 3,3-5,0 | 7,0-12 | 13-17 | 15-19 | 16-25 | 18-30 | 20-30 | |

| 4 | 2,0-2,4 | 2,5-3,0 | 2,8-3,5 | 3,0-4,2 | 3,0-4,0 | 3,0-4,5 | 3,0-4,5 | 3,5-5,5 | 3,5-5,5 | 3,5-5,5 | |

| 5 | 1,5-2,0 | 2,0-2,5 | 2,2-3,0 | 2,6-3,5 | 2,7-3,6 | 3,0-4,2 | 3,0-4,2 | 3,3-4,5 | 3,3-4,8 | 3,3-4,8 | |

| 6 | 1,4-1,6 | 1,6-2,2 | 1,8-2,6 | 2,3-3,2 | 2,5-3,4 | 2,5-3,5 | 2,6-3,7 | 3,0-4,2 | 3,0-4,2 | 3,0-4,2 | |

| 8 | 0,8-1,2 | 1,0-1,4 | 1,2-1,8 | 1,8-2,6 | 2,0-3,0 | 2,2-3,2 | 2,3-3,5 | 2,5-3,5 | 2,5-3,5 | 2,5-3,5 | |

| 10 | 0,6-1,0 | 0,8-1,1 | 1,1-1,3 | 1,2-2,0 | 1,5-2,4 | 1,8-2,5 | 2,0-2,7 | 2,2-2,7 | 2,2-2,7 | 2,2-2,7 | |

| 12 | 0,5-0,8 | 0,7-1,0 | 0,9-1,2 | 1,0-1,6 | 1,2-1,8 | 1,2-2,0 | 1,5-2,1 | 1,2-2,1 | 1,2-2,1 | 1,2-2,1 | |

| 14 | – | 0,5-0,7 | 0,7-0,8 | 0,9-1,4 | 0,9-1,2 | 1,2-1,8 | 1,2-1,9 | 1,7-1,9 | 1,7-1,9 | 1,7-1,9 | |

| 16 | – | – | 0,6-0,7 | 0,7-1,0 | 0,8-1,0 | 0,8-1,3 | 0,8-1,5 | 0,9-1,7 | 0,9-1,7 | 0,9-1,7 | |

| 18 | – | – | 0,4-0,6 | 0,6-0,8 | 0,6-0,9 | 0,6-0,9 | 0,65-0,9 | 0,65-0,9 | 0,65-0,9 | 0,65-0,9 | |

| 20 | – | – | – | 0,5-0,8 | 0,5-0,8 | 0,5-0,8 | 0,6-0,9 | 0,6-0,9 | 0,6-0,9 | 0,6-0,9 | |

| 22 | – | – | – | – | 0,4-0,8 | 0,4-0,8 | 0,5-0,8 | 0,5-0,8 | 0,5-0,8 | 0,5-0,8 | |

| 25 | – | – | – | – | – | 0,3-0,55 | 0,3-0,7 | 0,3-0,7 | 0,3-0,7 | 0,3-0,7 | |

| 30 | – | – | – | – | – | 0,3-0,55 | 0,3-0,7 | 0,3-0,7 | 0,3-0,7 | 0,3-0,7 | |

| Сталь нержавеющая

(N2) |

1 | 18-25 | 20-27 | 24-30 | 30-35 | 32-45 | 42-52 | 50-65 | 60-75 | 70-85 | 72-85 |

| 2 | 5,0-7,5 | 8,0-12 | 9,0-15 | 13-21 | 16-28 | 20-33 | 30-40 | 40-55 | 50-66 | 52-70 | |

| 3 | 1,8-2,5 | 3,0-5,0 | 4,0-6,5 | 6,0-10,0 | 7,0-15 | 15-22 | 18-27 | 27-38 | 33-45 | 38-50 | |

| 4 | 1,2-1,3 | 1,5-2,4 | 3,0-4,5 | 4,0-6,0 | 5,0-8,0 | 10-15 | 12-16 | 18-25 | 22-32 | 25-35 | |

| 5 | 0,6-0,7 | 0,7-1,3 | 1,8-2,5 | 3,0-5,0 | 3,5-5,0 | 8,0-12 | 10-15 | 15-22 | 18-25 | 20-30 | |

| 6 | – | 0,7-1,0 | 1,2-2,0 | 2,0-4,0 | 2,5-4,5 | 4,8-8,0 | 6,0-10,0 | 12-15 | 15-21 | 18-25 | |

| 8 | – | – | 0,7-1,0 | 1,5-2,0 | 1,2-2,0 | 3,0-4,0 | 3,5-5,0 | 8,0-12,0 | 10-16 | 12-18 | |

| 10 | – | – | – | 0,6-0,8 | 0,8-1,2 | 1,6-2,5 | 2,0-2,7 | 6,0-8,0 | 8,0-12 | 10-15 | |

| 12 | – | – | – | 0,4-0,6 | 0,5-0,8 | 0,8-1,5 | 1,2-2,0 | 3,0-5,0 | 6,0-8,0 | 8,0-10 | |

| 14 | – | – | – | – | 0,4-0,6 | 0,6-0,8 | 1,2-1,8 | 1,8-3,0 | 3,0-5,0 | 3,5-6,0 | |

| 20 | – | – | – | – | – | 0,3-0,5 | 0,4-0,7 | 1,2-1,8 | 1,8-3,0 | 2,0-3,5 | |

| 25 | – | – | – | – | – | 0,2-0,4 | 0,3-0,5 | 0,6-0,7 | 1,2-1,8 | 1,5-2,0 | |

| 30 | – | – | – | – | – | – | 0,2-0,4 | 0,5-0,6 | 0,6-0,7 | 0,8-1,0 | |

| 40 | – | – | – | – | – | – | – | 0,4-0,5 | 0,5-0,6 | 0,6-0,8 | |

| 50 | – | – | – | – | – | – | – | – | 0,3-0,55 | 0,3-0,6 | |

| Алюминий

(N2) |

1 | 6,0-10,0 | 10-20 | 15-25 | 25-38 | 35-45 | 42-55 | 48-65 | 60-75 | 70-85 | 70-85 |

| 2 | 2,8-3,6 | 5,0-7,0 | 7,0-10,0 | 10-18 | 13-24 | 20-40 | 25-48 | 33-45 | 38-50 | 40-55 | |

| 3 | 0,7-1,5 | 2,0-4,0 | 4,0-6,0 | 6,5-8,0 | 7,0-13 | 15-25 | 20-33 | 25-35 | 30-40 | 35-45 | |

| 4 | – | 1,0-1,5 | 2,0-3,0 | 3,5-5,0 | 4,0-5,5 | 9,5-12 | 13-18 | 21-30 | 25-38 | 30-40 | |

| 5 | – | 0,7-1,0 | 1,2-1,8 | 2,5-3,5 | 3,0-4,5 | 5,0-8,0 | 9,0-12 | 13-20 | 15-25 | 20-30 | |

| 6 | – | – | 0,7-1,0 | 1,5-2,5 | 2,0-3,5 | 3,8-5,0 | 4,5-8,0 | 9,0-12 | 13-18 | 15-24 | |

| 8 | – | – | 0,6-0,8 | 0,7-1,0 | 0,9-1,6 | 2,0-2,5 | 4,0-5,5 | 4,5-8,0 | 9,0-12 | 11-15 | |

| 10 | – | – | – | 0,4-0,7 | 0,6-1,2 | 1,0-1,5 | 2,2-3,0 | 4,0-6,0 | 4,5-8,0 | 6,0-10,0 | |

| 12 | – | – | – | 0,3-0,45 | 0,4-0,6 | 0,8-1,0 | 1,5-1,8 | 2,2-3,0 | 4,0-6,0 | 5,0-8,0 | |

| 16 | – | – | – | – | 0,3-0,4 | 0,5-0,8 | 1,0-1,6 | 1,5-2,0 | 2,2-3,0 | 2,8-3,5 | |

| 20 | – | – | – | – | – | 0,5-0,7 | 0,7-1,0 | 1,0-1,6 | 1,5-2,0 | 2,0-2,5 | |

| 25 | – | – | – | – | – | 0,2-0,5 | 0,4-0,7 | 0,7-1,0 | 1,0-1,6 | 1,2-2,0 | |

| 30 | – | – | – | – | – | – | 0,3-0,6 | 0,5-0,7 | 0,7-1,0 | 1,0-1,8 | |

| 40 | – | – | – | – | – | – | – | – | 0,3-0,7 | 0,7-1,2 | |

| 50 | – | – | – | – | – | – | – | – | – | 0,3-0,7 | |

| Медь

(N2) |

1 | 6,0-10,0 | 8.0-13 | 10-16 | 20-30 | 25-35 | 35-45 | 40-55 | 65-75 | 75-85 | 75-85 |

| 2 | 2,8-3,6 | 3,0-4,5 | 4,5-7,5 | 6,0-10,0 | 8,0-12 | 20-30 | 28-40 | 33-45 | 38-50 | 40-55 | |

| 3 | 0,5-1,0 | 1,5-2,5 | 2,5-4,0 | 4,0-6,0 | 5,0-8,0 | 12-18 | 20-30 | 25-40 | 30-50 | 32-50 | |

| 4 | – | 1,0-1,6 | 1,5-2,0 | 3,0-5,0 | 3,2-5,5 | 5,0-8,0 | 10-15 | 15-24 | 25-33 | 27-35 | |

| 5 | – | 0,5-0,7 | 0,9-1,2 | 1,5-2,0 | 2-3 | 4,5-6,0 | 6,0-9,0 | 9,0-15 | 15-24 | 18-26 | |

| 6 | – | – | 0,4-0,7 | 1,0-1,8 | 1,4-2,0 | 3,0-4,5 | 4,5-6,5 | 7,0-9,0 | 7,0-9,0 | 10-18 | |

| 8 | – | – | – | 0,5-0,7 | 0,7-1,2 | 1,6-2,2 | 2,4-4,0 | 4,5-6,5 | 4,5-6,5 | 8,0-10,0 | |

| 10 | – | – | – | – | 0,2-0,5 | 0,8-1,2 | 1,5-2,2 | 2,4-4,0 | 2,8-4,2 | 5,0-7,0 | |

| 12 | – | – | – | – | – | 0,3-0,5 | 0,8-1,2 | 1,5-2,2 | 1,0-1,8 | 2,8-4,2 | |

| 14 | – | – | – | – | – | 0,3-0,4 | 0,4-0,6 | 0,6-0,8 | 0,8-1,5 | 1,0-1,8 | |

| 16 | – | – | – | – | – | – | 0,3-0,5 | 0,4-0,6 | 0,6-0,8 | 0,8-1,5 | |

| 18 | – | – | – | – | – | – | – | 0,3-0,5 | 0,4-0,6 | 0,6-0,8 | |

| 20 | – | – | – | – | – | – | – | – | 0,3-0,5 | 0,4-0,6 | |

| 25 | – | – | – | – | – | – | – | – | – | 0,3-0,5 |

Примечание: В таблице приведены справочные данные для ознакомления.

Практические значения скорости резки зависят от химического состава (марки) листового металлопроката (содержания углерода или легирующих элементов в стали, марки алюминия или меди, и сплавов на их основе), чистоты газов, воздуха и т.д.

- Расходные материалы (изделия) для резки

|

|

| Фокусирующие и коллимационные линзы | Защитные линзы |

|

|

| Керамические проставки (держатели сопла) | Сопла для резки |

- Во всем мире признанные ключевые стратегические партнеры CCI Laser

![]()

![]()

![]()

![]()

![]()

![]()